açıklıkları yavaş yavaş kapatın.

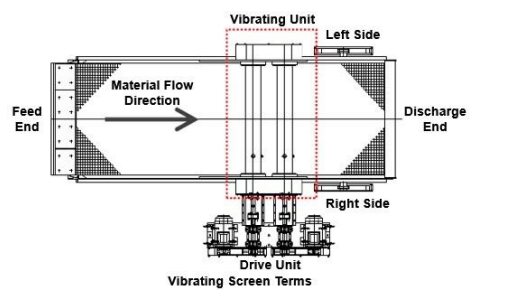

Titreşimli Ekran Terimleri

Yukarıdaki şekilde tanımlanan terimler besleme ucu, malzeme akış yönü, sol taraf, sağ taraf vb. Tahrik yönü, besleme ucundan boşaltma ucuna (yani malzeme akış yönüne)

bakılarak belirlenir .

Yukarıdaki şekilde gösterilen ekran sağ eldir.

Ekran Performansını Etkileyen Faktörler

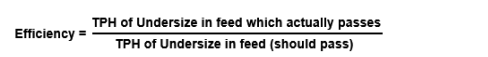

Ekran performansını tanımlamaya yönelik evrensel olarak kabul edilmiş bir yöntem bulunmamaktadır ve bir

dizi yöntem kullanılmaktadır. Kullanılan en yaygın ekran performansı kriteri

verimliliktir.

Taramanın verimliliği , malzemenin açıklık boyutunun üstünde veya altında boyut fraksiyonlarına ayrılmasının mükemmellik derecesine göre belirlenir . Bu,

besleme malzemesinin ne kadarının delikten geçmesi gerektiği ile

gerçekte ne kadarının delikten geçtiğinin bir ölçüsüdür.

VSMA (Titreşimli Elek Üreticileri Birliği) El Kitabı'na göre,

Aynı zamanda “Düşük Boyutun İyileştirilmesinin Etkinliği” olarak da anılır. Neredeyse tam (%100) bir ayırma gerçekleştirmek için

genellikle düşük bir ilerleme hızı ve çok uzun bir eleme süresi kullanılmasıyla mümkün olduğundan, elek etkinliği her zaman kapasite ile birleştirilmelidir . Bununla birlikte, çoğu tarama uygulaması %100 boyut ayrımı gerektirmez ve bu bağlamdaki gereksinimler ne kadar düşükse, belirli bir sistemin kapasitesi de o kadar yüksek olur. Bu nedenle, hesaplanan kapasiteler için birçok üretici, aksi belirtilmediği sürece %90 veya %95'lik bir verimlilik kullanır . Aşağıdaki faktörler elek performansını / verimliliğini etkiler Parçacık Boyutu Eleme işlemi, parçacıkların bir eleme yüzeyine birçok kez sunulduğu ve her sunumda belirli bir boyuttaki bir parçacığın geçme ihtimalinin mevcut olduğu bir dizi olasılıksal olaydır. Parçacık boyutu açıklığın boyutuna yaklaştıkça geçiş şansı çok hızlı bir şekilde düşer (“Yarım Boyut” ve daha küçük parçacıklar oldukça kolay geçer/gider, buna karşılık “Yakın Boyut” çok daha fazla zaman alır). Bu nedenle, genel eleme verimliliği , bu ağa yakın parçacıkların oranıyla belirgin şekilde azalır . Ağa yakın parçacıkların etkisi daha da artar çünkü bu parçacıklar açıklıkları "sabitleme" veya "tıkama" eğiliminde olup mevcut açık alanı azaltır. Parçacık Şekli Eleklerde işlenen granüler malzemelerin çoğu küresel değildir. Küresel parçacıklar herhangi bir yönelimde eşit olasılıkla geçerken, düzensiz şekilli, ağa yakın parçacıklar geçişlerine izin verecek bir konumda kendilerini yönlendirmek zorundadır. Uzatılmış ve düz parçacıklar, bazı yönlerde geçiş için küçük bir kesite, diğerlerinde ise büyük bir kesite sahip olacaktır . Bu nedenle uzun veya düz şekilli parçacıklar kolaylıkla geçmez. Hatta diğer parçacıkların geçişini de engellerler . Bu nedenle ekstrem parçacık şekillerinin eleme verimliliği düşüktür . İlerleme Hızı İlerleme hızı malzeme yatağı derinliğini etkiler. Elek boyutlandırma analizi , neredeyse tam bir ayırma sağlamak için düşük bir ilerleme hızı ve çok uzun bir eleme süresi kullanır . Endüstriyel eleme uygulamasında ekonomi, nispeten yüksek besleme hızlarının ve elek üzerinde kısa parçacık kalma sürelerinin kullanılmasını gerektirir. Bu yüksek ilerleme hızlarında, eleğe kalın bir malzeme yatağı sunulur ve ince tanelerin, elek yüzeyinden geçme fırsatı bulamadan önce parçacık yatağının tabanına gitmesi gerekir . Net etki verimliliğin azalmasıdır. Yüksek kapasite ve yüksek verimlilik, herhangi bir ayırma işleminde sıklıkla karşıt gereksinimlerdir ve optimum sonuca ulaşmak için bir uzlaşma gereklidir.

Verimli bir eleme için, malzeme yatağı derinliğinin önerilen yüksekliği (

ayakküp başına 100 pound ağırlığındaki malzemenin kuru elenmesi için) aşağıdaki gibidir.

Besleme Ucu: Maksimum = 10 × açıklık boyutu

Boşaltma Ucu: 4 × açıklık boyutundan az (Örneğin: ½” açıklık için, yatak derinliği

2'den fazla değildir) [Her biri 50 pound ağırlığındaki malzeme için 3 × açıklık boyutundan az kübik ayak].

Minimum yatak derinliği 1 × açıklık boyutudur. Yatak derinliği çok inceyse malzeme sıçrayabilir,

asılı kalabilir ve dolayısıyla doğruluk azalabilir.

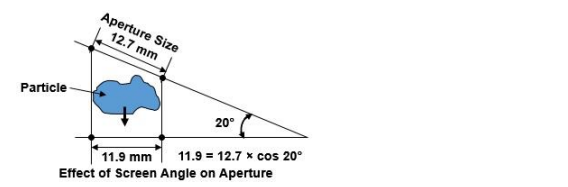

Ekran Açısı

Ekran açısı, parçacığın gördüğü şeye göre açıklığın boyutunu değiştirir. Yani,

bir ekran açıklığını yukarıdan görüntülerken, ekran paneli ne kadar yatay olursa,

açıklık o kadar büyük görünür (görülen açıklığın boyutu ekran yatay olduğunda en büyük olacaktır).

Yukarıdaki şekilde gösterildiği gibi, eğer bir parçacık eğimli bir ekrana yaklaşırsa, daha dar bir etkin açıklık boyutunu "görecektir"

(12,7 mm yerine 11,9 mm) ve ağ boyutuna yakın parçacıkların

geçme olasılığı daha düşüktür.

Bunu göz önünde bulundurarak, tarama verimliliğinin önemli olduğu yatay ızgaralar seçilir.

Elek açısı ayrıca parçacıkların elek boyunca aktarılma hızını ve dolayısıyla elek üzerinde kalma süresini ve parçacıkların elek yüzeyinden geçme

fırsatlarının sayısını da etkiler. Açık Alan Parçacığın açıklıktan geçme şansı, deliklerin net alanının eleme yüzeyinin tüm alanına oranı olarak tanımlanan elek malzemesindeki açık alan yüzdesi ile orantılıdır. Elek güvertesi inşaat malzemesinin kapladığı alan ne kadar küçük olursa , bir parçacığın bir açıklığa ulaşma şansı o kadar artar. Açık alan genellikle ekran açıklığının inceliğiyle azalır. İnce bir ekranın açık alanını arttırmak için çok ince ve kırılgan teller veya döşeme konstrüksiyonu kullanılmalıdır. Bu kırılganlık ve düşük üretim kapasitesi, sınıflandırıcıların ince açıklık boyutlarında ekranları değiştirmesinin ana nedenleridir. Maksimum açık alanı değerlendirirken, geleneksel tel kumaş medya kataloglarında listelenen açık alan yüzdelerinin , ekranın bir bölümündeki tüm açıklıklara dayalı olduğunu anlamak önemlidir . Ancak bu açıklıkların önemli bir kısmı gergi plakaları ve destek çubukları tarafından kapatılmıştır . lastik kapatma ve orta tutma çıkışları. Nem Yemde mevcut olan yüzey nemi miktarının, kil ve diğer yapışkan malzemelerin varlığı gibi, eleme verimliliği üzerinde belirgin bir etkisi vardır. Nem , elek açıklıklarını topaklaştırma ve "körleştirme" eğiliminde olduğundan elekleri çok zayıf şekilde besler . Titreşimli Elekler, parçacıkların elek yüzeyinden atılarak tekrar ekrana sunulması ve parçacıkların elek boyunca iletilmesi amacıyla titreşime tabi tutulur . Titreşim ayrıca besleme malzemesinin katmanlaşmasına da neden olur. Genel olarak kaba ayırma (daha büyük açıklıklarla tarama), daha büyük genlikler (stroklar) ve daha düşük frekanslar (hızlar) kullanılarak gerçekleştirilir ; ince ayırma (küçük/ince açıklıklar) için ise küçük genlikler ve yüksek frekanslar tercih edilir.

Titreşim, çivileme ve körleşmeyi önlemek için yeterli olmalıdır. Bununla birlikte, aşırı

titreşim yoğunluğu (titreşim G kuvveti), parçacıkların elek yüzeyinden sekmesine ve

yüzeyden o kadar uzağa fırlatılmasına neden olur ki, elek yüzeyine çok az etkili sunum olur

. Daha yüksek titreşim hızları genel olarak daha yüksek ilerleme hızlarıyla kullanılabilir, çünkü

daha derin malzeme yatağı parçacıkların sıçramasını engelleyen bir "yastıklama" etkisine sahiptir. Titreşim yoğunluğu, titreşim frekansı, saniyede f döngüsü ve genlik, bir metre

ile karakterize edilebilir .

"Vuruş" terimi yaygın olarak kullanılır ve tepeden tepeye

genliği veya 2a'yı ifade eder.

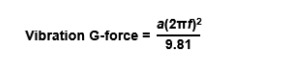

Titreşimin yoğunluğu, titreşim G kuvvetiyle aşağıdaki şekilde tanımlanır:

Yukarıdaki formülden titreşim frekansının (dönme hızı) ve genliğin (a) veya strokun (2a) titreşim G kuvvetini etkilediği görülebilir . Dolayısıyla, titreşimli bir eleğin G kuvveti,

titreşimli eleğin hızı ve/veya genliği değiştirilerek değiştirilebilir/değiştirilebilir. Titreşim frekansı (f), sürücünün V-kayış kasnakları veya invertör parametreleri

değiştirilerek değiştirilebilir . Dönüş hızındaki değişikliğin genlik (strok uzunluğu)

üzerinde herhangi bir etkisi olmayacaktır .

Genlik, karşı ağırlıklar değiştirilerek (eklenerek veya çıkarılarak) değiştirilebilir.

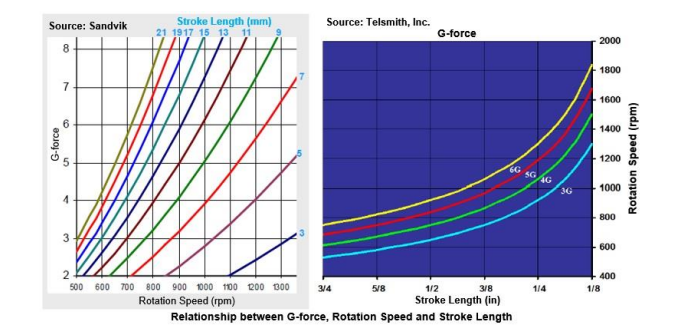

Yukarıdaki şekilde G kuvveti, dönüş hızı (strok frekansı) ve

strok uzunluğu arasındaki ilişki gösterilmektedir.

Hız ve Strok uygulamaya göre seçilir.

Titreşimli elekler tipik olarak 3G ila 7G arasındaki bir titreşim G kuvvetiyle çalışır (yerçekimi

ivmesinden kaynaklanan kuvvetin 3 ila 7 katı).

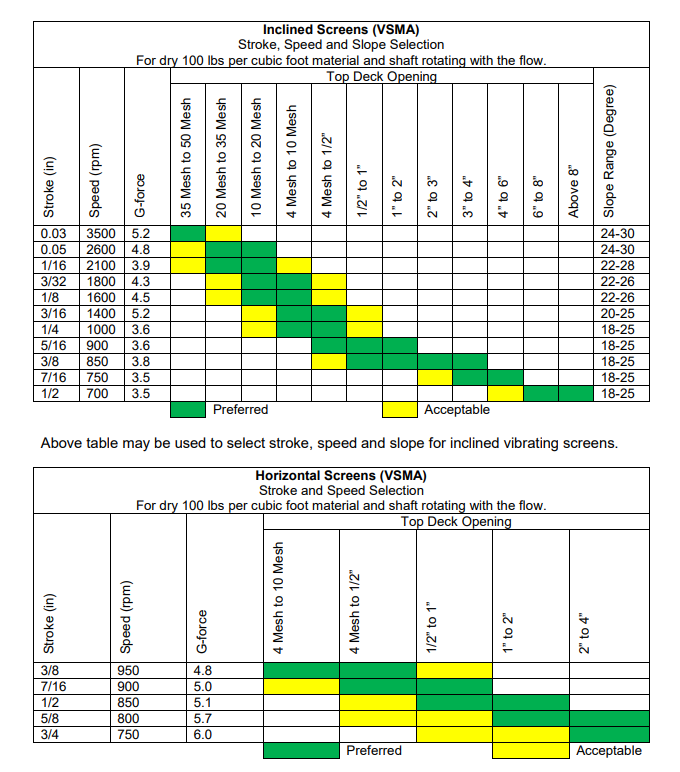

Önde gelen titreşimli elek üreticilerinden birine göre tipik G kuvveti seviyeleri aşağıda verilmiştir

.

Yatay titreşimli eleklerin strok ve hızını seçmek için yukarıdaki tablo kullanılabilir.

Yüksek G kuvveti seviyesi daha fazla strese, daha fazla aşınmaya ve rulman ömrünün azalmasına neden olduğundan

G kuvvetinin mümkün olduğu kadar küçük tutulması tavsiye edilir. Aynı zamanda enerji maliyetlerini de azaltır

.

bizi arayın :

e-posta : sales@vrvibratory.com ipv6 ağı destekleniyor

ipv6 ağı destekleniyor