Başlatma

Başlattıktan sonra (ilk 1-2 dakika) ekranın başladığından ve düzgün çalıştığından emin olun.

Malzemenin beslemesini kontrol edin. Ekranın tüm genişliğine yayılmalıdır.

Tarama sonucunu kontrol edin.

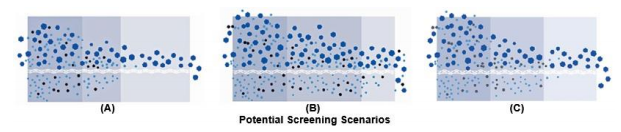

Yukarıdaki şekil üç potansiyel tarama senaryosunu göstermektedir. Eleme (A)'da güvertede erken biter

, bu da üretim kaybına yol açar; taramanın tamamlanmaması (B), bu da

taşınım ve malzemenin kontamine olmasına neden olur;

ve daha az kirlenmeyle daha yüksek üretim sağlayan optimal tarama (C) .

Her köşedeki vuruş uzunluğunu ve vuruş açılarını kontrol edin. Darbe uzunluğu, ekranın aynı ucunda birbirine bir mm mesafede olmalıdır!

Mekanizmada yağ/gres sızıntısı olup olmadığını kontrol edin.

4 ila 6 saat sonra, her yatakta yatak sıcaklığının eşit olup olmadığını kontrol edin. Ortam sıcaklığı 20°C iken normal çalışma sıcaklığı yaklaşık 70°C olabilir.

Ekranı yaklaşık 50 saat çalıştırdıktan sonra aşağıdakileri kontrol edin:

Elek Ayarları

Eleme performansı tatmin edici değilse, öncelikle elek tellerinin uygulamaya uygun olup olmadığını ve besleme ve boşaltma düzenlemelerinin yeterli olup olmadığını kontrol edin. Elek beslemesi, malzemenin eleğin tüm genişliği boyunca eşit şekilde besleneceği şekilde düzenlenmelidir.

Besleme malzemesi değişen boyutların bir karışımı olduğundan, büyük boyutlu malzeme, küçük boyutlu malzemenin geçişini kısıtlayacak ve bu da elek yüzeyinde malzeme birikmesine veya yatak derinliğine neden olacaktır. Küçük malzeme elek açıklıklarından geçtikçe yatak derinliği azalır. Etkin bir eleme için malzeme yatağının, boşaltılmadan önce ebatın altında tabakalaşmayı önleyecek bir derinliğe ulaşmaması gerekir. Bu nedenle maksimum tarama verimi için yatak derinliğinin uygun olması gerekir. Daha önce de belirtildiği gibi yatak derinliği (kuru ızgarada),

ızgaranın çıkış ucundaki açıklık boyutunun dört katını geçmemelidir. Yatağın derinliği hız, vuruş uzunluğu, dönüş (veya atış) yönü ve eğim

açısındaki ayarlamalarla değiştirilebilir .

Ancak istenen sonucu elde etmek için daima yalnızca gereken minimum ayarlamaları yapın

.

Ayarlama yapılması gerekiyorsa aşağıda verilen sıraya göre yapılmalıdır.

Strok frekansı ayarı

Strok uzunluğu ayarı

Ekran gövdesinin eğiminin ayarlanması

bizi arayın :

e-posta : sales@vrvibratory.com ipv6 ağı destekleniyor

ipv6 ağı destekleniyor